رول فرمینگ

بررسی دقیق اجزای دستگاه رول فرمینگ و نحوه کار هر بخش

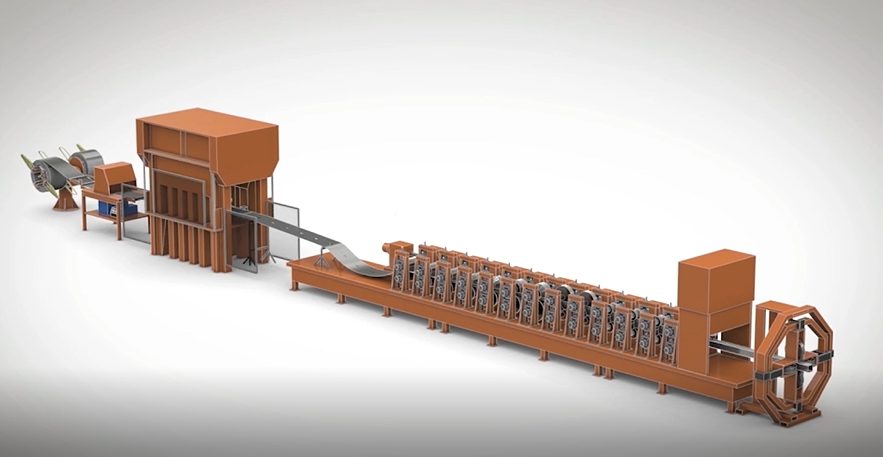

در دنیای صنعت و تولید، دستگاههای رول فرمینگ نقش کلیدی در شکلدهی به ورقهای فلزی دارند. این دستگاهها با دقت بالا و بدون نیاز به حرارت، ورقهای فلزی را به اشکال مورد نظر تبدیل میکنند. اما بسیاری از فعالان این حوزه هنوز بهدرستی با اجزای تشکیلدهنده این دستگاهها و نقش هر کدام آشنایی ندارند. در این مقاله قصد داریم اجزای دستگاه رول فرمینگ را بهطور دقیق معرفی کرده و عملکرد هر بخش را توضیح دهیم.

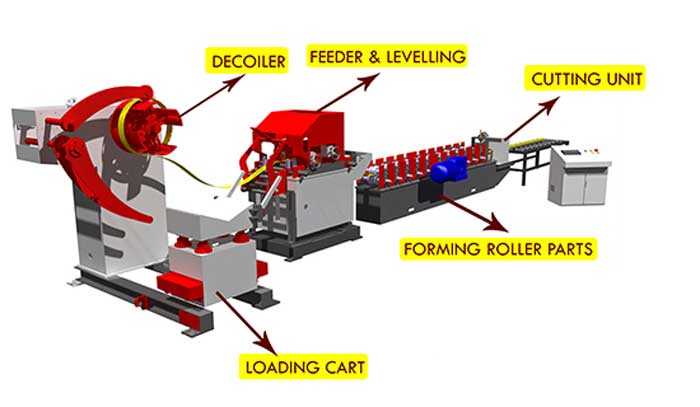

1. سیستم تغذیه (Decoiler)

معرفی و عملکرد

اولین بخش از دستگاه رول فرمینگ، سیستم تغذیه یا دیکویلر است. این قسمت وظیفه باز کردن رولهای فلزی را بر عهده دارد. رول ورق فلزی بهصورت کویل بر روی این بخش قرار میگیرد و توسط مکانیزم چرخشی، باز میشود.

انواع دیکویلرها

-

دیکویلر دستی: برای خطوط تولید با ظرفیت پایین.

-

دیکویلر موتوردار: برای خطوط اتوماتیک و پیوسته.

-

دیکویلر دوبل: امکان استفاده از دو رول بهصورت متوالی.

نکات فنی

-

تحمل وزن بالا (تا 10 تن)

-

قابلیت تنظیم سرعت باز شدن کویل

-

هماهنگی با سرعت خط تولید

2. واحد هدایتکننده (Guide System)

وظیفه و اهمیت

بعد از باز شدن کویل، ورق وارد سیستم هدایتکننده میشود. این قسمت وظیفه دارد ورق را در مسیر صحیح هدایت کرده و از انحراف آن جلوگیری کند. کوچکترین انحراف در این مرحله میتواند باعث تولید قطعات معیوب شود.

ویژگیها

-

قابلیت تنظیم دستی یا اتوماتیک

-

استفاده از غلطکهای جانبی برای هدایت دقیق

-

سنسورهای تنظیمکننده موقعیت

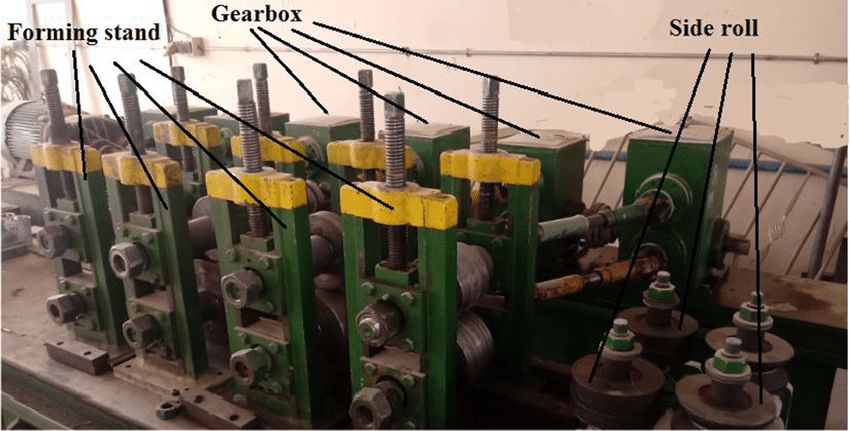

3. ایستگاههای فرمدهی (Roll Forming Stands)

هسته اصلی دستگاه

اصلیترین بخش دستگاه رول فرمینگ، ایستگاههای فرمدهی هستند که شامل مجموعهای از غلطکها (Rollers) میباشند. ورق فلزی بهتدریج و در هر ایستگاه، بخشی از شکل نهایی خود را پیدا میکند.

اجزای اصلی هر ایستگاه

-

شفتها (Shafts): نگهدارنده غلطکها

-

بلبرینگها و یاتاقانها: برای روانسازی حرکت

-

غلطکهای بالا و پایین: برای فشار یکنواخت به ورق

نحوه کار

ورق بهصورت پیوسته از میان غلطکها عبور میکند و در هر مرحله، خم یا انحنا پیدا میکند تا به شکل نهایی برسد. طراحی مهندسی این غلطکها بسیار مهم است زیرا دقت محصول نهایی به آن وابسته است.

4. واحد برش (Cutting Unit)

انواع برش

-

برش پیش از فرمدهی (Pre-cut): در ابتدا ورق را برش میدهد.

-

برش پس از فرمدهی (Post-cut): پس از شکلگیری نهایی، ورق را بهاندازه دلخواه برش میدهد.

اجزای اصلی

-

تیغههای برش: از فولاد سختکاری شده

-

سیستم هیدرولیک یا پنوماتیک: تأمینکننده نیروی برش

-

کنترلگر موقعیتیاب: برای دقت در طول برش

دقت و سرعت

این بخش باید با سرعت خط تولید هماهنگ باشد تا قطعهها با دقت بالا و بدون وقفه برش بخورند.

5. واحد پانچ (Punching Unit)

کاربرد

در برخی از محصولات، سوراخکاری یا بریدگیهایی خاص لازم است. واحد پانچ قبل یا بعد از عملیات فرمدهی، سوراخها یا اشکال مورد نظر را ایجاد میکند.

سیستم پانچ

-

پانچ مکانیکی: مناسب خطوط با ظرفیت پایین

-

پانچ هیدرولیکی: برای تولید دقیق و مداوم

-

قالبهای قابل تعویض: بسته به نوع سوراخ

6. واحد کنترل و اتوماسیون (Control Panel)

وظیفه

واحد کنترل، قلب تپنده سیستم اتوماتیک رول فرمینگ است. این بخش شامل PLC، مانیتور لمسی و سنسورهاست و همه فعالیتهای دستگاه را هماهنگ میکند.

قابلیتها

-

تنظیم سرعت تولید

-

کنترل دمای موتور و فشار هیدرولیک

-

شمارش تعداد قطعات تولیدشده

-

برنامهریزی ترتیب فرمدهی و برش

نرمافزارهای مورد استفاده

-

Siemens

-

Delta

-

Omron

7. سیستم انتقال (Conveyor)

کاربرد

پس از برش، قطعات از طریق سیستم نوار نقاله به بیرون دستگاه منتقل میشوند. این بخش نقش مهمی در نظم و سرعت خط تولید دارد.

ویژگیها

-

قابل تنظیم با طول قطعهها

-

استفاده از سنسور توقف خودکار

-

طراحی مقاوم در برابر ضربههای فلزی

8. ساختار بدنه و شاسی

اهمیت شاسی

شاسی یا اسکلت اصلی دستگاه، باید بهگونهای طراحی شود که در برابر لرزش و فشار ناشی از عملیات فرمدهی مقاوم باشد. کیفیت ساخت این قسمت در طول عمر و دقت دستگاه تأثیر مستقیم دارد.

ویژگیهای بدنه خوب

-

استفاده از فولاد آلیاژی تقویتشده

-

رنگآمیزی ضدزنگ و پوشش اپوکسی

-

طراحی با قابلیت جابجایی آسان

9. سیستم روغنکاری و خنککاری

دلیل استفاده

حرکت مداوم غلطکها و فشار زیاد روی ورق فلزی باعث ایجاد حرارت و اصطکاک میشود. به همین دلیل، سیستم روغنکاری و خنککاری باید بهصورت پیوسته عمل کند.

اجزا

-

پمپ روغنکاری

-

مخازن روغن یا آب خنککننده

-

نازلهای پاششی

10. سیستم ایمنی

حفاظت از اپراتور

دستگاه رول فرمینگ با توجه به خطرات احتمالی، باید مجهز به سیستمهای ایمنی باشد تا جان اپراتور حفظ شود.

اقدامات ایمنی

-

پوشش محافظ غلطکها

-

دکمه توقف اضطراری

-

سنسور توقف در صورت باز شدن دربها

-

سیستم هشدار صوتی و نوری

11. اجزای سفارشی در برخی دستگاهها

بسته به نوع محصول نهایی، برخی دستگاههای رول فرمینگ دارای اجزای اضافه مثل:

-

خمکن زاویهدار

-

واحد پیچش (Twisting Unit)

-

سیستم جوشکاری در حین تولید

-

مارکر یا چاپگر کد محصول

جمعبندی و نتیجهگیری

شناخت دقیق اجزای دستگاه رول فرمینگ برای انتخاب، نگهداری و بهرهبرداری بهینه از آن ضروری است. هر بخش از این دستگاه وظیفهای حیاتی در فرآیند تولید دارد و عدم عملکرد صحیح یک جزء میتواند کل خط تولید را دچار اختلال کند.

استفاده از دستگاه رول فرمینگ باکیفیت و استاندارد، بهرهگیری از طراحی مهندسی، نگهداری منظم و بهکارگیری اپراتور ماهر، از عوامل موفقیت در تولید با این دستگاهها محسوب میشود.

معرفی شرکت اورهان صنعت

در این زمینه، شرکت اورهان صنعت بهعنوان یکی از پیشگامان طراحی، ساخت و تأمین دستگاههای رول فرمینگ در ایران شناخته میشود. این شرکت با بهرهگیری از مهندسان متخصص و تجهیزات روز دنیا، انواع دستگاه رول فرمینگ با کاربردهای متنوع را تولید و عرضه میکند. همچنین، ارائه خدمات پس از فروش قوی، مشاوره فنی، نصب و راهاندازی دستگاهها از دیگر ویژگیهای متمایز اورهان صنعت است.

اگر به دنبال خرید یا مشاوره در زمینه دستگاههای رول فرمینگ هستید، شرکت اورهان صنعت میتواند انتخابی مطمئن و حرفهای برای شما باشد.